河北省特种车辆改装技术创新中心

01中心简介

河北省特种车辆改装技术创新中心((以下简称中心),自2021年立项建设以来,始终致力于特种车辆领域的关键技术攻关与创新。聚焦特种车辆结构设计、智能化技术与能源管理技术三大研究方向;深度对接京津冀新能源汽车产业集群的发展需求,精准服务邢台市“两汽一拖”产业战略布局需求。

中心累计投入研发经费5050多万元用于基础设施建设,重点引进9套高端仪器设备,同步完成70平方米专业试验场地(含50平方米试验用房和20平方米办公区)扩建,显著提升硬件支撑能力。现有固定研发人员34人,其中博士学历人员8人,高级职称5人,形成了以高层次人才为核心的创新研发团队。

02主要研究方向及内容

研究方向一:特种车结构改装优化设计

分析奔驰、沃尔沃以及斯堪尼亚重卡的空气悬挂系统各自特点,对空气悬挂的关键部件平衡梁、稳定杆、吊耳等进行结构设计和工艺改进,将分段焊接结构优化为整体式锻造结构,用合金钢代替铸铁材质,从而实现降低重量10%。同时针对特种车上装机构的品种繁多,结构复杂,能耗大和智能化水平低等问题,开展特种车上装机构的优化设计,主要针对目前共建单位生产的运油车的罐体结构、仓栅挂车车架以及方舱的自卸机构进行结构优化和轻量化设计。利用计算机辅助设计软件建立了罐体、车架和自卸机构的CAD模型和有限元模型;对有限元模型规模、单元质量的控制等情况进行分析。

研究方向二:特种车环境感知及智能化技术研究

针对特种车工作环境复杂,单一传感器鲁棒性不高的问题,采用三维激光雷达和单目相机,结合深度神经网络,形成一套完整的环境感知融合系统,从而满足特种车自动驾驶系统对可靠性、精准度的需求。针对某特种车在特定场景中的远程控制需求,搭建专用流媒体服务器,将视频流封装成协议流,实现特种车与服务器之间的通信,利用P2P点对点技术实现内网穿透,降低流量成本,提高传输速度,稳定数据传输,从而实时的对车辆进行远程控制。

研究方向三:特种车能源管理技术研究

研究特种车动力电池(锂离子电池和氢燃料电池)结构及工作原理,对其生热机理以及传热特性进行分析,针对于电池高温工作性能降低的问题,分析影响动力电池组散热不均衡因素;研究特种车在不同工作模式下,电池组温度场的变化规律,并分析组件结构、材料、运行参数对电池组散热性能影响规律,优化电池组散热结构,提升电池组冷却性能指标;研究不同工作模式下电池的热特性,开发电池组温度控制技术,该技术使电池组保持在最佳工作范围和各单体电池放电性能的一致性,减缓电池老化速率,提升电池使用性能。

03代表性成果

科研创新方面,中心重点开展增程式拖拉机动力系统优化、非晶纳米晶车规级软磁器件关键技术及产业化等研究,累计获得授权专利及申请专利共9项(发明专利7项),发表SCI/EI论文12篇,立项省级课题5项、市级课题4项。中心与企业联合申报的2024年河北省科学技术奖,获得科技进步三等奖。

服务区域经济方面,中心依托专业化科技服务团队,构建全链条服务体系,累计为冀中南地区40余家企业提供技术解决方案,完成横向课题48项,实现技术服务收入676万元,成果转化13项(技术交易额43万元)。相关成果获威县县政府及邢台市电视台专题报道,在区域内形成了良好的示范效应。

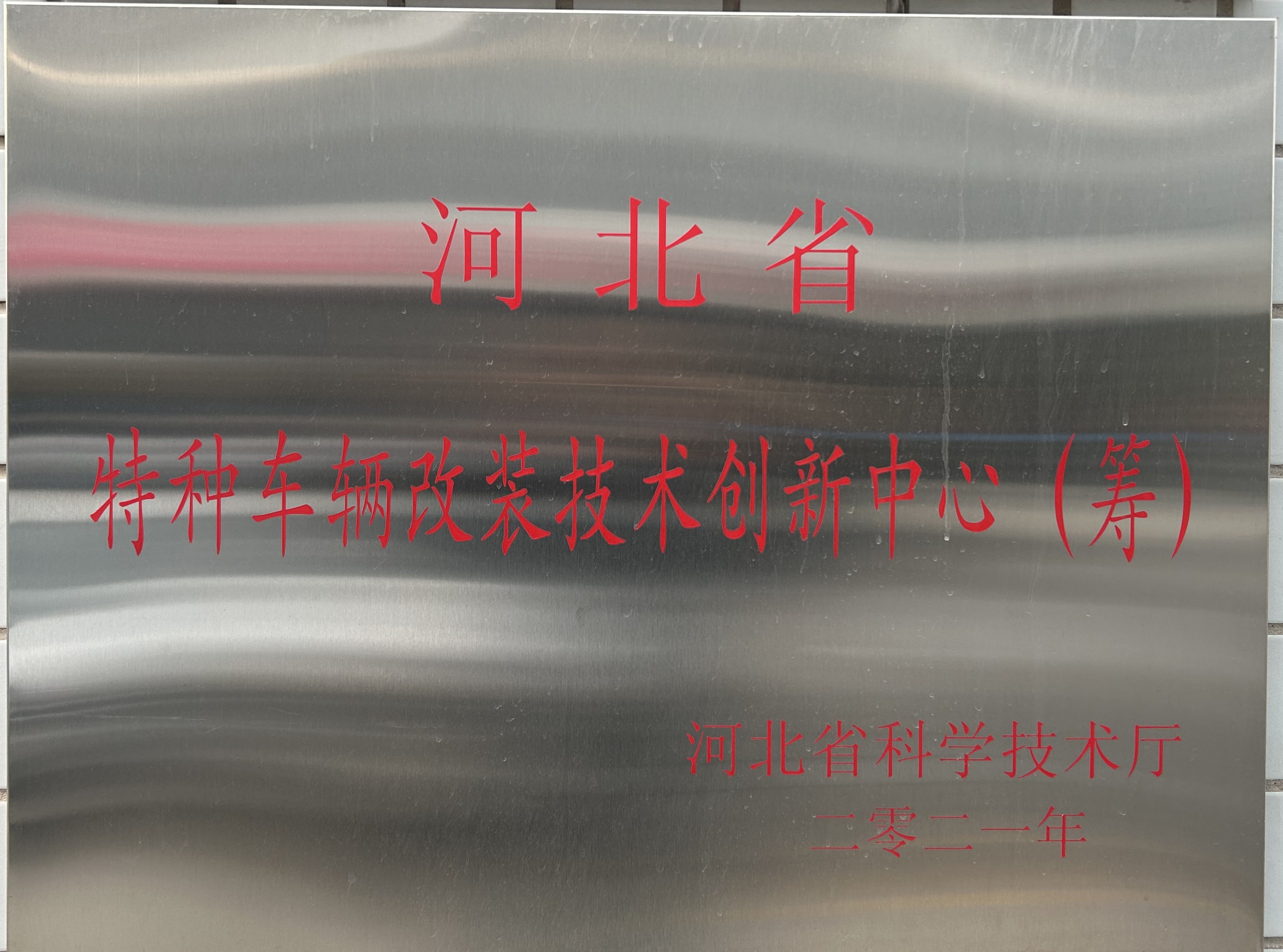

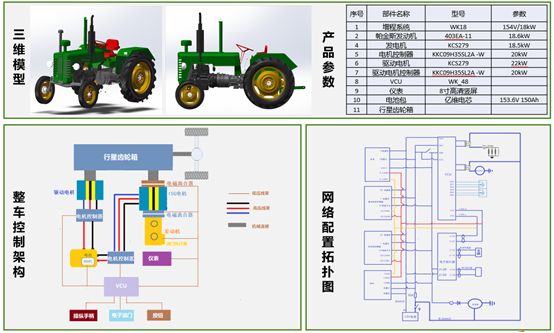

l 增程式拖拉机关键技术及产业化

增程式电动拖拉机作为农业机械电动化转型的代表性产品,凭借其卓越的性能优势展现出广阔的市场前景。该产品创新性地融合了纯电动与混合动力技术。采用智能能量管理系统,传动效率高达 80%-86%,较传统柴油拖拉机节能30%以上;本中心联合区域龙头农机制造企业开展协同创新,重点研发增程式拖拉机三大核心技术:高效动力驱动总成,智能能量管理策略,多模式协同控制系统。研发成果处于台架试验阶段,已联合申报5件专利,相关产品在2024年秋季广交会正式亮相,获得国内外客户的广泛关注。该产品的推广应用将有力推动我国农业机械的绿色化、智能化转型升级,预计未来三年可实现产业化规模应用。

图1增程式拖拉机关键技术及产业化

l 矿用隔爆兼本质安全型锂离子电源关键技术及产业化

技术创新中心与赢舟(河北)科技有限公司开展深度战略合作,充分发挥各自在科研创新与产业化应用方面的优势,重点聚焦煤矿专用新能源设备及特种作业车辆的技术改造与创新升级。双方以冀中能源智慧矿山建设为示范应用场景,成功研发了具有行业领先水平的UPS矿用隔爆兼本质安全型锂离子电池电源系统。目前,双方正在联合攻关煤矿井下重点区域和工作面备用电源(UPS)系统研发项目。

图2 UPS电源研发及产品落地

该项目创新性地采用智能充放电管理技术,可在供电侧突发故障时实现毫秒级无缝切换,为重点区域和工作面的安全监控设备提供持续稳定的电力保障,确保井下人员安全、设备可靠和生产连续。该技术方案已申请发明专利2项。在标准化建设方面,技术创新中心主导制定了《矿用隔爆型锂离子电池UPS电源技术规范》企业标准1项,并成功研制了具有自主知识产权的UPS电源专用升压电感器件,获得发明专利1项。其转换效率达较传统产品提升5个百分点。这些创新成果为煤矿安全生产提供了重要的技术装备支撑,展现了产学研协同创新的显著成效。

l 非晶纳米晶车规级软磁器件关键技术及产业化

非晶纳米晶软磁器件因其独特的磁性能优势在新能源汽车领域展现出重要应用价值:具有极低的磁滞损耗和铁损耗饱和磁感应强度高,能显著提升电能转换效率并减轻器件重量30%以上。然而,该材料仍面临三大技术瓶颈:饱和磁感强度不足(<1.8T)、高温环境下磁性能衰减(>15%@150℃)以及工业化制备成本居高不下(较传统硅钢高 3-5 倍)。针对这些卡脖子难题,创新中心联合中科院物理所、北京科技大学新材料研究院组建专项攻关团队,通过高通量计算与实验相结合的方式,建立了组成分-工艺-性能关系的材料数据库。在产业化应用方面,重点解决了上市企业石家庄通合电子在新能源汽车充电桩共模电感领域的痛点问题:原器件在100-400KHz频段存在阻抗不足(<1kΩ)的缺陷,导致EMI测试中高频噪声抑制率仅达60%。项目团队创新性地开发了梯度磁场退火新工艺通过精确控制纳米晶化过程,使铁芯在关键频段的阻抗值提升至 5kΩ以上,噪声抑制率提高到95%。经优化后的电源模块已通过CE认证所需的辐射发射(RE)和传导发射(CE)测试,目前正在开展欧盟EN55032标准的全面认证工作。该成果同时获得邢台市2024年战略性新兴产业创新专项支持,重点攻关铁基非晶/纳米晶合金的产业化制备技术。

图3 非晶纳米晶车规级软磁器件关键技术及产业化